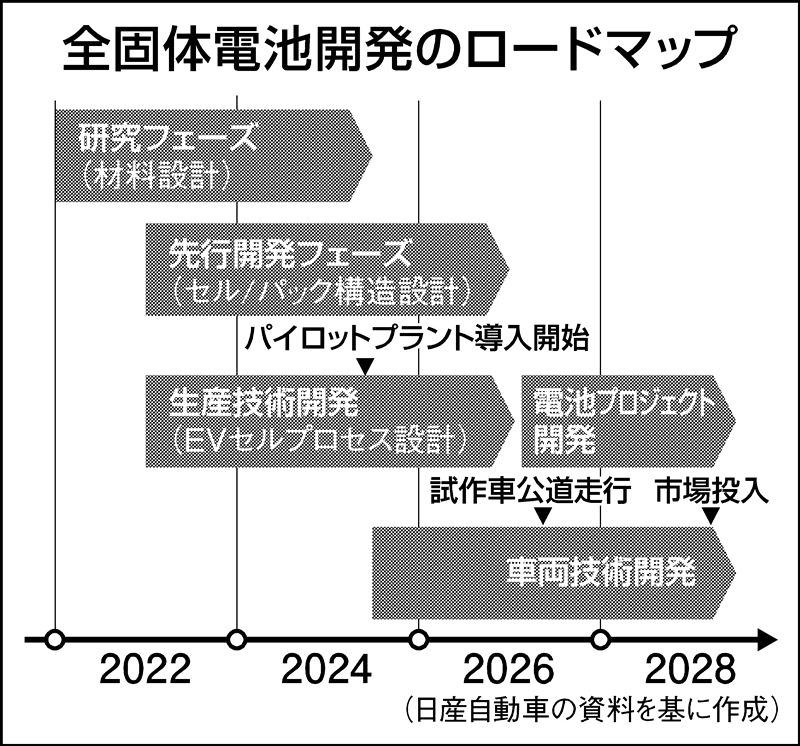

日產(chǎn)汽車有限公司正在穩(wěn)步推進(jìn)全固態(tài)電池的商業(yè)化,全固態(tài)電池作為下一代電池備受關(guān)注。橫濱工廠將于2024財(cái)年引進(jìn)全固態(tài)電池的試點(diǎn)生產(chǎn)線。該公司計(jì)劃在2028財(cái)年推進(jìn)質(zhì)量驗(yàn)證并推出配備全固態(tài)電池的新型電動(dòng)汽車。將致力于創(chuàng)新技術(shù)開(kāi)發(fā),提高電動(dòng)汽車的競(jìng)爭(zhēng)力。

日本全固態(tài)電池發(fā)展路線圖

目前正在建設(shè)中的中試生產(chǎn)線已于16日向媒體公開(kāi),由“電極”、“電池”、“模塊/電池組”和“化學(xué)形成”組成流程。它長(zhǎng)135米,寬75米,面積約10000平方米。年產(chǎn)能最高略低于100兆瓦,相當(dāng)于2000輛汽車。投資金額尚未透露,但約有 200 人將在生產(chǎn)線上從事研發(fā)工作。

日產(chǎn)汽車的誕生地橫濱工廠目前正在通過(guò)改造現(xiàn)有工廠進(jìn)行建設(shè),該工廠生產(chǎn)發(fā)動(dòng)機(jī)和電機(jī)等重要零部件。潔凈室和輔助設(shè)備的建設(shè)將繼續(xù)進(jìn)行,生產(chǎn)設(shè)備的安裝將于8月開(kāi)始,計(jì)劃于2025年3月開(kāi)始運(yùn)營(yíng)。

該公司將在同一條線上推進(jìn)產(chǎn)品和生產(chǎn)技術(shù)的開(kāi)發(fā),并將于2019財(cái)年開(kāi)始使用原型車進(jìn)行公共道路測(cè)試。該公司的目標(biāo)是提高產(chǎn)能和生產(chǎn)率,并從 2028 財(cái)年開(kāi)始推出配備全固態(tài)電池的新型電動(dòng)汽車,正如長(zhǎng)期愿景“Nissan Ambition 2030”中所闡述的那樣。

全固態(tài)電池是“將加速電動(dòng)汽車普及的游戲規(guī)則改變者”,因?yàn)樗鼈兊哪芰棵芏燃s為傳統(tǒng)電池的兩倍,并且由于出色的充電/放電性能而顯著縮短充電時(shí)間,并通過(guò)結(jié)合廉價(jià)材料來(lái)降低成本。 Shunichi(常務(wù)執(zhí)行官)對(duì)此抱有很高的期望。

與此同時(shí),問(wèn)題的解決也在取得進(jìn)展。全固態(tài)電池是通過(guò)將原料活性物質(zhì)和固體電解質(zhì)均勻分散形成電極,然后均勻施加壓力將其組裝成電池而制成的。為了重復(fù)、均勻地沉積鋰,必須保證電極材料的均勻性。采用配料的添加順序和創(chuàng)新的混合方法來(lái)提高混合質(zhì)量。

此外,由于力被局部施加到粉末上,顆粒可能被損壞或者材料之間可能出現(xiàn)間隙。通過(guò)壓制方法和均衡力的材料改進(jìn),壓力均衡可以改善顆粒的流動(dòng)并將壓力均勻地施加到電極材料上。

通過(guò)均勻分散和均壓,我們?cè)谲囕d層面實(shí)現(xiàn)了與實(shí)驗(yàn)室水平相當(dāng)?shù)哪芰棵芏龋伊计仿?00%。副社長(zhǎng)坂本英行表示:我們將通過(guò)開(kāi)發(fā)創(chuàng)新生產(chǎn)技術(shù)并將其應(yīng)用于大規(guī)模生產(chǎn),大幅提高電動(dòng)汽車的競(jìng)爭(zhēng)力。